The robotics design lab : The Safety Rotor

Un système de sécurisation des multirotors a été présenté par The robotics design lab, de l’université du Queensland en Australie, à l’occasion du salon ICRA2018. Le but est de réussir à stopper la rotation des hélices d’un appareil avant qu’elles ne touchent un objet ou bien sûr une personne.

Un système de sécurisation des multirotors a été présenté par The robotics design lab, de l’université du Queensland en Australie, à l’occasion du salon ICRA2018. Le but est de réussir à stopper la rotation des hélices d’un appareil avant qu’elles ne touchent un objet ou bien sûr une personne.

Comment ça fonctionne ?

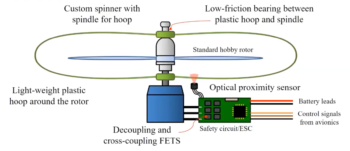

Un arceau léger est fixé sur l’axe de chaque moteur, entrainé par friction à une vitesse inférieure à celle des hélices. L’impact sur le moteur, l’hélice et leurs performances, selon les concepteurs de l’outil, est très faible. Un capteur optique surveille la rotation de l’arceau. Si elle change rapidement, c’est qu’un obstacle bloque. Un courant inverse est appliqué au moteur par l’ESC pour stopper net l’hélice.  « Net », c’est une durée de l’ordre de 0,06 seconde (pour un moteur de Phantom 3), assure l’équipe de The robotic design lab. Elle estime le prix de la solution à $15 par multirotor et 20 grammes de poids supplémentaire. Un brevet a été déposé, le laboratoire espère commercialiser sa solution à un équipementier.

« Net », c’est une durée de l’ordre de 0,06 seconde (pour un moteur de Phantom 3), assure l’équipe de The robotic design lab. Elle estime le prix de la solution à $15 par multirotor et 20 grammes de poids supplémentaire. Un brevet a été déposé, le laboratoire espère commercialiser sa solution à un équipementier.

C’est viable ?

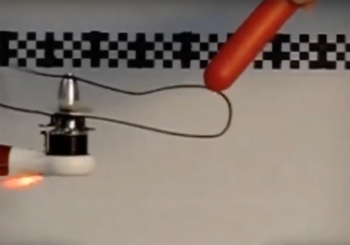

C’est difficile à dire sans avoir vu le système fonctionner avec plusieurs types de moteurs et d’hélices. Avec un moteur de type Phantom 3, 960KV alimenté par une batterie 4S, on obtient 960 x 14,8 = 14208 tours par minute, soit 236 tours par seconde. Ce qui signifie qu’en 0,06 seconde, une hélice effectue 14 tours. Est-ce suffisant pour limiter les risques de coupures sérieuses en cas de contact pendant un vol ? Les saucisses cobayes vont souffrir…

Source : IEEE via DroneBelow

Ya de l’idée, faudra tester le comportement lors de variations rapide de la rotation et lors de changement d’assiette du drone, si la cage est trop souple on va s’amuser en vol….

Que se passe-t-il quand un gros insecte touche le senseur? …

J’ai pas encore vu 1 seul engin à voilure tournante avec ce genre de senseur qui via une logique software décide d’arrêter le moteur.

Le moteur d’un « engin » à voilure tournante c’est « L »‘élément critique, s’il y a une logique sécurité programmé qui décide de l’arrêter, …., mmmm

Et pas seulement à cause d’un insecte, mais le vent relatif va freiner le senseur également… autant concevoir un capteur qui détecte sans intermédiaires les obstacles proches.

Le système parait intéressant, remarque en passant les 14trs/s c’est moteurs à fond, en pratique c’est à peine la moitié en moyenne, et quand l’obstacle touche le « capteur » il n’est pas encore en contact avec l’hélice. Un calcul plus significatif, c’est le temps que mettrait un obstacle pour parcourir la distance entre la cage de protection et hélice.

Si on suppose 40mm, en 0.06s cela fait 0.66m/s.

2.4km/h

Bon projet universitaire pour des étudiants mais je doute que ca soit pratique en dehors de conditions « labo », nottamant pour ce qui est de l’entrainement par friction: est-il vraiment possible de s’assurer que celle-ci soit égale d’un moteur à l’autre, et surtout que cette friction soit stable dans le temps. Car qui dit friction, dit usure. Et finalement, y a t’il tant d’incidents « doigt-hélice » en réalité ? La « sécurité » depuis la fin des années 90 est presque devenue une religion…avec souvent des dérives fanatiques.